(1)燃用煤的工业分析煤的化学成分决定了煤的常规特性,可以作为分析煤的着火、燃烧性质和对锅炉工作影响的依据。在分析煤的常规特性对锅炉工作的影响时,通常依据工业分析结果,主要包括煤的挥发分、水分、硫分以及灰渣熔融性等几个方面。

煤的挥发分由各种硫氢化合物和一氧化碳等可燃气体、二氧化碳和氮等不可燃气体以及少量的氧气所组成。挥发分是煤的重要成分特性,它可作为煤分类的主要依据,对煤的着火、燃烧有很大的影响。不同挥发分煤种的发热量差别很大,从17000kJ/kg到71000kJ/kg。

燃煤中水分含量对锅炉运行的影响也很大。煤中水分吸热变成水蒸气并随烟气排出炉外,增加烟气量而使排烟热损失增大,降低锅炉热效率,同时使引风机电耗增大,也为低温受热面的积灰、腐蚀创造了条件。

灰分是燃煤中的有害成分。灰分含量增加,煤中的可燃成分便相对减少,降低了发热量,而且还由排渣带走大量的物理显热。灰分多,锅炉燃烧也不稳定,灰粒随烟气流过受热面,流速高时会磨损受热面;流速低时将导致受热面积灰,降低传热效果,并使排烟温度升高。灰分是飞灰的主要来源。大中型燃煤锅炉都采用煤粉悬浮燃烧方式,煤中灰分的85%~90%成为飞灰。小型的热电厂通常采用层燃方式的链条炉,煤中的灰分有20%成为飞灰。

燃煤中的可燃硫在燃煤过程中会被氧化成SO2和少量的SO3。硫酸盐也会受热分解出数量更少的自由SO3。烟气中的SO2对金属的腐蚀和粘污一般没有明显的影响。SO3含量虽然很少,但易与烟气中的水蒸气化合生成硫酸蒸汽,将显著提高烟气的酸露点温度,从而在低温的金属表面凝结,造成酸腐蚀和粘污。

发电厂用煤的质量等级是根据对锅炉设计、运行等方面影响较大的煤质常规特性制定的。这些特性包括干燥无灰基挥发分Vdaf、干燥基灰分Ad、收到基水分Mar、干燥基硫分Sd和灰的软化温度ST等五项。全硫分Sar分为两个等级。

表1是根据煤中硫分而划分的等级。当Sar<1%(**级)时,酸露点温度较低;而当Sar>3%(超过第二级)时,酸露点温度急剧上升,容易使硫酸蒸汽凝结在低金属面上造成腐蚀。我国煤种多属于中硫煤,含硫量为0.5%~1.5%。

表1煤按硫分的质量等级

| 符号 | Sar(%) | 符号 | Sar(%) |

| S1 | ≤1.0 | S2 | >1.0~3.0 |

1)烟气成分:燃煤电厂烟气的主要成分是N2、O2、CO2、SO2、NOx、水蒸气等。另外还含有较少量的CO、SO3、H2、CH4和其他碳氢化合物(CmHm),可表示为:

φ(N2)+φ(O2)+ φ(CO2)+ φ(SO2)+ φ(H2O)+ φ(CO)+ φ(SO3)+ φ(NOx)+φ(H2)+φ(CH4)+ φ(∑CmHm)=100%

对于袋式除尘器来说,值得注意的是烟气中的含氧量、SO3、水蒸气(H2O)和NOx。过剩的含氧量在高温F会导致某些滤袋材质(例如PPS)的氧化。NO2是很强的氧化剂,并且能氧化大多数用于过滤的纤维,过高的NOx有时还会造成酸腐蚀。SO3易与水结合形成硫酸,一般情况下,燃煤中1%的含硫量相当于烟气中产生600×10-6SO2,而烟气中一部分SO2与过剩的氧气反应生成SO3。当锅炉烟气中SO3含量为0.001%时,烟气的酸露点即可达到120—140℃。烟气中SO3含量与酸露点温度的关系见表2。

表2烟气中SO3含量与酸露点温度的关系

| 烟气中SO3体积分数(×10-6) | 烟气酸露点温度/℃ |

| 0.1 | 101.4 |

| 0.2 | 105.9 |

| 0.5 | 111.7 |

| 1 | 116.6 |

| 2 | 122.6 |

| 5 | 128.4 |

| 10 | 133.5 |

| 20 | 138.7 |

| 50 | 146.7 |

| 100 | 153.3 |

(3)飞灰成分和特性我国原煤资源丰富,煤种众多,加上锅炉的燃烧情况、技术条件的不同,导致飞灰的理化性质差异较大。

飞灰的化学成分主要为SiO2、Al2O3,二者总量一般在60%,以上。另外还含有少量的Fe2O3、CaO、K2O、Na2O、MgO、TiO2、P2O5、SO3等。

我国煤灰的化学成分见表3。

表3我国煤灰化学成分分析

| 成分 | SiO2 | Al2O3 | Fe2O3 | CaO | K2O | Na2O | P2O5 | SO3 | TiO2 | MgO |

| 体积分数(%) | 45~60 | 14~40 | 4~10 | 2~5 | O.5~2 | O.2~1 | <1 | 0.1~3 | ~1 | ~1 |

表4某电厂电除尘器入口烟道飞灰粒径分布

| 粒径/ηm | 0~5 | 5~10 | 10~20 | 20~30 | 30~40 | 40~50 | 50~60 | >60 |

| 组频数/g | 11.9 | 16.6 | 22.8 | 13.1 | 8.2 | 5.1 | 3.9 | 13.4 |

| 组频率(%) | 12.5 | 17.5 | 24.0 | 13.8 | 8.6 | 5.4 | 4.1 | 14.1 |

| 筛上累计分布率(%) | >O | >5 | >10 | >20 | >30 | >40 | >50 | >60 |

| 100 | 87.5 | 70.7 | 46.0 | 32.2 | 23.6 | 18.2 | 14.1 | |

| 筛下累计分布率(%) | <O | <5 | <10 | <20 | <30 | <40 | <50 | <60 |

| 0 | 12.5 | 29.3 | 54.0 | 67.8 | 76.2 | 81.8 | 85.9 | |

| 中位径d50/ηm | 18.0 | |||||||

(1)燃煤电厂烟气除尘装置是电厂的主要生产设备之一发电机、汽轮机、锅炉和除尘设备(包括引风机)是燃煤电厂的4大主要设备。袋式除尘器既是环保设备,又是生产设备。

(2)袋式除尘器的工况易受锅炉及其辅机工况的影响燃料的改变、锅炉负荷的变化、运行方式的改变、送风机和引风机开度的变化、省煤器的渗漏和爆管、空气预热器的漏风和堵塞等因素,都在不同程度上改变烟气量、烟气温度、含氧量、氮氧化物含量、含湿量、含尘量和烟尘粒度,从而影响袋式除尘器的工况。

(3)袋式除尘器系统应确保长期、安全、可靠地运行袋式除尘器能否正常运行,直接关系到燃煤电厂能否正常生产。袋式除尘器的滤袋破损,将加速引风机的磨损。清灰系统不良或失效,会增加袋式除尘系统的阻力,减少锅炉的出力,甚至造成炉膛的正乐:所以,袋式除尘系统一定要有可靠的安全保障措施,自控系统应有完备的自动监测、控制、故障诊断和紧急应对功能,应制订严格的操作规程,落实操作、管理、维修的岗位责任制。

3.燃煤电厂袋式除尘系统设计要求

1)袋式除尘系统配置及功能设计应根据炉型、容量、炉况、煤种、气象条件、操作维护管理等具体情况确定。通常包括:袋式除尘器、清灰气源及供气系统、预涂灰装置、卸灰和输灰系统、电气和自动控制系统及监测系统、烟道及附件等。

2)对于容量较大、锅炉不稳定、烟气温度波动较大、故障频繁的锅炉机组,或锅炉空气预热器采用老式的回转型式,可根据需要设置紧急喷雾降温系统和(或)旁路系统。旁路阀应采用密封效果好的双层密闭挡板门。紧急喷雾降温装置应安装在锅炉出口烟道总管的直管段上,喷雾量和雾滴直径应能保证雾滴在进入除尘器之前完全蒸发,并且应有喷嘴的防堵措施。

3)在新项目设计中,除尘专业应向锅炉专业提供袋式除尘系统(由空气预热器出口到引风机人口)的阻力。若属除尘系统改造项目,应对原有的风机、电机进行能力的计算,并需要提出改造方案,或选配新的风机和电机。

4)袋式除尘系统的风量、阻力等参数应按设计煤种下的锅炉最大工况烟气量来确定。袋式除尘器及其滤袋的选用和设计应同时考虑最高温度和**温度的烟气状况,要特别注意脱硫后的低温高浓度的烟气条件。

5)袋式除尘器宜采用在线清灰,设备阻力宜控制在1000~1300Pa。脱硫系统袋式除尘器人口烟气含尘浓度高,设备阻力可控制在1400~1800Pa。

6)袋式除尘器应采用若干独立的仓室并联结构。过滤仓室的进、出口应设可自动和手动操作的烟道挡板阀,漏风率应小于2%,进口烟道挡板阀应有防磨措施。烟道挡板阀应设检修门,检修门应具有保温功能。

7)当除尘系统设旁路烟道时,只能在锅炉用燃油点火、烟温异常、“四管”爆裂等特殊状况下使用。旁路阀泄漏率应为零,开启时间应小于30s。旁路烟道烟气流速可按40~50m/s选取。应防止旁路阀积灰堵塞。

8)对于改造项目的风机选择:一般情况下,袋式除尘器设备阻力可按1800Pa选取;有脱硫时,袋式除尘器设备阻力可按2100Pa选取。

9)电除尘器(或其他除尘器)改为袋式除尘器时,应对原引风机和电机的出力按新的风量、全压和功率进行校核。必要时,应对引风机和电机进行更换或改造。

4.工程实例

【常源机械实例】某电厂新建2×200Mw机组。

1)锅炉参数

①锅炉型式:超高压、一次再热自然循环煤粉锅炉;

②最大连续蒸发量:6。70t/h;

③锅炉燃煤量(BMCR工况):设计煤种:100.512t/h;校核煤种:111.157t/h;

④空气预热器型式:三分仓容克式;设计空气过剩系数(空预器出口):1.45。

⑤专除灰型式:气力干输灰(正压);

⑥引风机型式:双吸离心式风机;

⑦磨煤机型式:MPS170(39t/h)中速磨。

2)燃料

①原煤参数

设计煤种:烟煤(渤海湾老石旦煤矿、准格尔煤田)。

校核煤种:烟煤(准格尔小窑混煤)。

燃煤的工业分析、元素分析及灰分成份分析结果分别见表5、表6和表7。

表5燃煤工业分析

| 名称 | 符号 | 设计煤种 | 校核煤种 |

| 分析基水分(%) | Mad | 2.21 | 4.02 |

| 收到基水分(%) | Mar | 9.68 | 8.87 |

| 收到基灰分(%) | Aar | 23.31 | 27.00 |

| 干燥无灰基挥发分(%) | Vdaf | 33.4~36 | 33.4~39.5 |

| 低位发热量/(kJ/kg) | Qnet.ar | 21020 | 19007 |

| 名称 | 符号 | 设计煤种 | 校核煤种 |

| 接收基碳(%) | Car | 55.42 | 50.33 |

| 接收基氢(%) | Har | 3.23 | 3.03 |

| 接收基氧(%) | Oar | 6.94 | 9.32 |

| 接收基氮(%) | Nar | 0.8 | 0.83 |

| 接收基硫(%) | Sar | 0.62 | 0.63 |

| 哈氏可磨系数(%) | HGI | 60 | 60 |

| 灰熔点/℃ | DT | >1500 | 1300 |

| ST | >1500 | 1400 | |

| Pr | >1500 | 1500 |

| 项目 | 符号 | 设计煤种 | 校核煤种 |

| 二氧化硅(%) | SiO2 | 42.83 | 47 |

| 三氧化二铝(%) | A12O3 | 47.7l | 41.14 |

| 三氧化二铁(%) | Fe2O3 | 4.12 | 4.02 |

| 氧化钙(%) | CaO | 1.6 | 2.15 |

| 氧化镁(%) | MgO | 1.24 | 0.75 |

| 氧化钠(%) | Na2O | 0.01 | 0.91 |

| 氧化钾(%) | K2O | 0.1 | 0.44 |

| 三氧化硫(%) | SO3 | 1.27 | 1.16 |

| 二氧化钛(%) | TiO2 | 0.6 | 1.49 |

| 五氧化二磷(%) | P2O5 | 0.44 | 1.36 |

a.油种:轻柴油;

b.恩氏黏度(20℃):1.15~1.670E:

c.灰分:Ay≤0.025%:

d.凝固点:0~20℃:

e.低位发热值:QrDw=41840kJ/kg;

f.含硫量:≤0.8%。

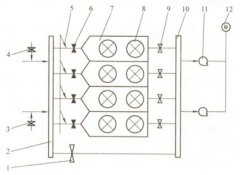

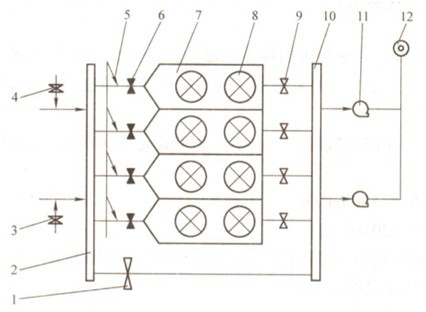

3)袋式除尘器:每机组配一套袋式除尘器,型式为回转管低压脉冲袋式除尘器。

每套除尘器分为4个仓室,共计8个单元。每单元设滤袋1000条,按同心圆布置。滤袋断面为扁圆形,当量直径咖127mm,长度8m。每条袋的过滤面积为3.2m2,每台除尘器共有滤袋8000条,过滤面积为25600m。

每台除尘器在花板上留有448个袋孑L,以盖板封闭,作为备用。

除尘器每一仓室的入口和出口各设一个百叶窗式挡板门。在除尘器前后分别设置联箱。设50%烟气量的旁路系统和零泄漏的关断门。

在袋式除尘器入口处装有气流分配隔板和撞击缓冲板,以保护滤袋免受飞灰的冲击磨损。较低的人口流速可促进粗颗粒的预分离(沉淀),也有利于含尘烟气在各滤袋束之问的均匀分配。

花板上方的洁净室有照明装置。换袋和检修时,先关闭仓室的进、出口的挡板门,开启专门的通风孔,自然通风换气降温后人再进入工作。

滤袋材质采用PPS+P84针刺毡,单重580g,/m。。为了延长滤袋使用寿命,运行制度规定:烟气含氧量不超过10%、且无过量的二氧化氮或溴,在设计烟气流量下,最高运行温度为170℃;当烟气流量超过设计值,但最大不超过1840000m3/h和(或)运行温度最高为180℃:的情况下,运行时间每年累计不超过100h。

除尘器的清灰控制由PLC执行。PLC监测花板上、下(即滤袋内外)的压差,并发出清灰指令。设有慢速、正常和快速三种清灰制度(见表8),以保证滤袋具有**的阻力。在锅炉燃油期间,袋式除尘器不进行清灰。

表8三种清灰制度

| 设定压差/kPa | 清灰制度 | 脉冲时间/ms | 脉冲间隔/s |

| 0.70~1.00 | 缓慢清灰 | 200 | 60~300 |

| 1.01~1.50 | 中速清灰 | 10~60 | |

| >1.51 | 快速清灰 | 5 |

图1袋式除尘器总体布置

1-旁路烟道阀2-烟气进口联箱3-紧急喷雾装置A4-紧急喷雾装置B

5-预涂灰管6-进口烟气挡板阀7-袋式除尘器仓室8-过滤单元

9-出口烟气挡板阀10-炯气出口联箱11-引风机12-烟囱

表9袋式除尘器主要规格和参数(按1台炉计)

| 名称 | 参数 |

| 锅炉容量/(t/h) | 670 |

| 处理烟气量/(m3/h) | 1738000 |

| 烟气温度/℃ | 140 |

| 设备型号 | 回转管低压脉冲袋式除尘器 |

| 仓室数/间 | 4 |

| 过滤单元数/个 | 8 |

| 滤袋材质 | PPS+P84 |

| 滤袋尺寸(直径×长度)/mm | φ127(当量直径)×8000 |

| 滤袋数量/条 | 8000 |

| 过滤面积/m2 | 25600 |

| 过滤速度/(m/min) |

正常(按140℃):1.13 最大(按165℃):1.19 |

| 进口含尘浓度/(g/m3)(标准状态) | 25~30 |

| 出口排放浓度/(mg/m3)(标准状态) | <50 |

| 设备总阻力/Pa | <2100 |

| 本体漏风率 | <1.5% |

| 壳体设计压力/Pa | 静态+5000,-6000 |

在正常情况下,烟尘排放浓度为14~25mg/m3(标准状态)。有时因为旁路挡板门不严,导致少量漏尘。

**批PPS+P84针刺毡滤袋由国外企业提供,运行至25000h开始出现破损。整体更换滤袋后,滤袋寿命缩短。据一些专家分析,这与煤质变化导致的露点温度提高,有时存在结露而产生的酸腐蚀有关。

花板上、下的阻力(即滤袋阻力)在运行初期设定为900Pa,后调整为1200Pa,满负荷时为1300Pa。

两台除尘器耗气量为5500m3/h。

关于更多除尘器设备的介绍,您可以查看:/chuchenqi/